- Fichas fotônicas com lasers quânticas estão finalmente sendo construídas sem redesenhar todo o sistema

- Esses lasers trabalham diretamente no silício e ainda sobrevivem ao calor por mais de seis anos

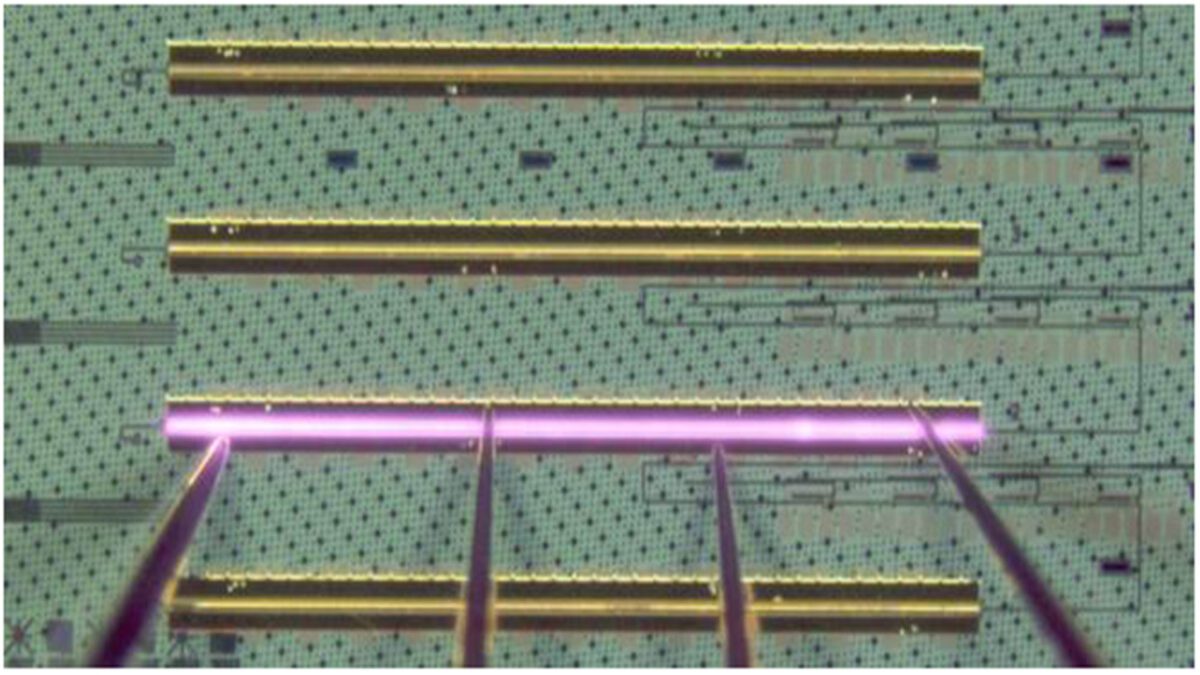

- Pesquisadores da Universidade da Califórnia preencheram a lacuna a laser com polímeros e controle de feixe de precisão pregado no chip

Um novo método de fabricação pode tornar os circuitos fotônicos mais baratos e mais práticos, integrando diretamente os lasers quânticos do DOT (QD) em chips de silício, um processo que poderia influenciar como os futuros dispositivos domésticos inteligentes, rastreadores de fitness e até laptops são projetados.

A equipe de pesquisa, liderada por Rosalyn Koscica na Universidade da Califórnia, conseguiu isso combinando três estratégias principais.

Eles usaram uma configuração de laser de bolso para integração direta, seguiram um método de crescimento em duas etapas envolvendo deposição de vapor químico metalorgânico e epitaxia de feixe molecular e introduziram uma técnica de preenchimento de lacunas de polímero para reduzir a propagação do feixe óptico.

Fechando a lacuna com engenharia cuidadosa

Esse desenvolvimento aborda desafios de longa data que envolvem incompatibilidades materiais e ineficiências de acoplamento que historicamente limitaram o desempenho e a escalabilidade dos sistemas fotônicos integrados.

Os esforços combinados minimizaram a lacuna inicial da interface e possibilitaram que os lasers funcionassem de maneira confiável em chiplets fotônicos de silício.

Como observam os pesquisadores, “as aplicações de circuito integrado fotônico (PIC) exigem fontes de luz no chip com uma pequena pegada de dispositivo para permitir a integração de componentes mais densos”.

A nova abordagem permite a lasagem estável de modo único na frequência da banda O, que é adequada para comunicações de dados em data centers e sistemas de armazenamento em nuvem.

Inscreva -se no boletim do TechRadar Pro para obter todas as principais notícias, opinião, recursos e orientações que sua empresa precisa para ter sucesso!

Ao integrar os lasers diretamente aos ressonadores de anel feitos de silício ou usando refletores de Bragg distribuídos do nitreto de silício, a equipe também abordou questões relacionadas ao alinhamento e feedback óptico.

Uma das descobertas mais surpreendentes da pesquisa é o desempenho dos lasers sob calor.

“Nossos lasers de QD integrados demonstraram uma alta temperatura até 105 ° C e uma vida útil de 6,2 anos enquanto operava a uma temperatura de 35 ° C”, diz Koscica.

Essas métricas de desempenho sugerem um nível de estabilidade térmica anteriormente difícil de alcançar com projetos monoliticamente integrados.

Essa resiliência térmica abre a porta para aplicações mais duráveis em ambientes do mundo real, onde as flutuações de temperatura podem limitar a confiabilidade dos componentes fotônicos.

Também pode reduzir a necessidade de resfriamento ativo, o que tradicionalmente adiciona custo e complexidade aos projetos anteriores.

Além do desempenho, o método de integração parece bem adequado à fabricação em larga escala.

Como a técnica pode ser executada em fundições padrão de semicondutores e não requer grandes alterações na arquitetura de chips subjacente, ela é promissora para a adoção mais ampla.

Os pesquisadores argumentam que o método é “econômico” e “pode funcionar para uma variedade de designs de chips integrados fotônicos sem precisar de modificações extensas ou complexas”.

Dito isto, a abordagem provavelmente enfrentará escrutínio em relação à consistência em grandes bolachas e compatibilidade com sistemas fotônicos comerciais.

Além disso, o sucesso em ambientes de laboratório controlado não garante implantação perfeita em ambientes de fabricação em massa.

Ainda assim, a combinação de um design compacto a laser, compatibilidade com processos convencionais e integração da funcionalidade da banda O torna esse desenvolvimento notável.

Dos data centers a sensores avançados, essa integração a laser compatível com silicone pode aproximar os circuitos fotônicos da viabilidade do mercado de massa.

Via IEEE

Você também pode gostar

Postagens relacionadas

Deixe um comentário Cancelar resposta

Você precisa fazer o login para publicar um comentário.

Fique conectado